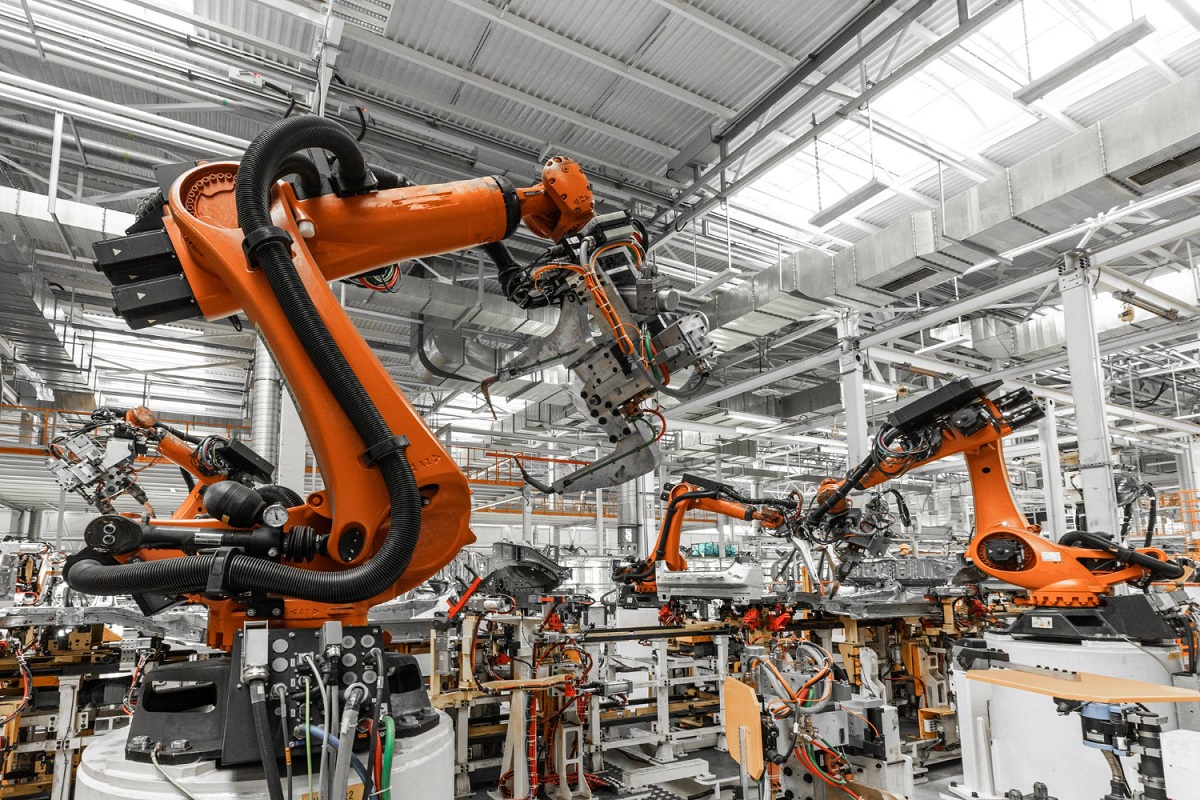

Era il 2011 quando il termine Industria 4.0 è stato usato per la prima volta. Da quel preciso momento ha preso vita quella che viene definita la “quarta rivoluzione industriale”, che ha provocato una radicale trasformazione nei processi produttivi e organizzativi, così come nelle professionalità e nel rapporto uomo-macchina all’interno della fabbrica moderna.

Le aziende hanno iniziato a prestare maggiore attenzione all’integrazione tra tecnologie digitali, all’automazione avanzata, ai dati in tempo reale e all’ausilio di cobot, ovvero un tipo di robot collaborativo in grado di automatizzare e ottimizzare i processi.

In questo articolo andiamo ad analizzare quali sono i nuovi valori delle fabbriche intelligenti, in cui macchine, sistemi e persone comunicano e collaborano in modo integrato.

Le tecnologie abilitanti della industria 4.0:

Il termine Industria 4.0 porta con sé alcuni valori chiave e richiede l’integrazione di tecnologie innovative volte a migliorare l’efficienza, ridurre i costi e ottimizzare le risorse. Prima di tutto, c’è l’Industrial Internet of Things (qui un approfondimento), ovvero quelle tecnologie basate su smart objects e reti intelligenti, con dispositivi e sensori connessi a Internet, capaci di raccogliere, analizzare e condividere moltissimi dati in tempo reale.

Fondamentale anche l’Industrial Analytics, in grado di elaborare i dati raccolti da sensori, macchine e sistemi per generare insight utili al fine di migliorare l’efficienza operativa, individuare eventuali problematiche, ottimizzare i processi e creare modelli previsionali esatti.

L’Industria 4.0 passa poi anche dal Cloud Manufacturing, una modalità di organizzazione della produzione manifatturiera orientata al servizio e assistita dal cloud computing. Non si può, inoltre, non parlare dell’Advanced Automation, cioè sistemi di produzione automatizzati che comprendono anche la robotica avanzata, che si serve di robot autonomi o collaborativi (cobot) in grado di interagire con esseri umani e sistemi produttivi.

Importante sottolineare anche l’Advanced Human Machine Interface, che comprende dispositivi wearable e nuove interfacce uomo/macchina per l’acquisizione di informazioni in formato vocale, visuale e tattile (HMI, display touch, Scanner 3D, visori per la realtà aumentata, ecc.). Infine, c’è l’Additive Manufacturing, chiamata anche Manifattura Additiva o Stampa 3D: si tratta di una reale rivoluzione rispetto ai processi produttivi tradizionali, in quanto l’insieme di tecnologie permettono di costruire oggetti tridimensionali strato per strato.

Sicurezza informatica e industria 4.0:

Questa corsa verso l’Industria 4.0 è positiva solo se va di pari passo alla cybersecurity, che rientra tra le tecnologie abilitanti del Piano Nazionale Transizione 4.0, ma che viene invece spesso pericolosamente ignorata dalle aziende. Questo ha reso gli impianti manifatturieri e industriali uno dei bersagli preferiti del cybercrime, con impatti molto gravi non solo a livello di produzione (fermi macchina, rallentamenti, prodotti difettosi, ecc.), ma anche ricadute sulla protezione dei dati aziendali e dei dati personali.

In questo scenario e, soprattutto, in ottica di un imminente passaggio dall’Industria 4.0 a quella 5.0, risulta urgente per le Imprese accrescere la consapevolezza sulla sicurezza digitale per proteggere dati e infrastrutture critiche. Fondamentale quindi adottare una strategia di sicurezza globale che comprenda tutti gli asset, inclusi i dispositivi interni ed esterni e chiunque ha o può avere accesso alla rete aziendale.